日油グループのNOFメタルコーティングス株式会社様は、自動車部品や産業機械向け金属防錆処理剤を開発・販売し、国内外で高いシェアを誇ります。紙やFAXに依存し、手入力や承認で大きな負荷とコストが発生していた発注書・請求書の処理に『BtoBプラットフォーム 受発注 for 製造業』『BtoBプラットフォーム 請求書』を導入。請求書と発注を一元化し、業務効率化とペーパーレスを実現しました。

サービス導入の背景と効果

-

課題

- 請求書や発注処理が紙・FAX・メールに分散し、月100件規模の手入力が発生

- 紙帳票の保管や倉庫委託にコストがかかり、監査対応にも手間が生じる

- 部門間での認識齟齬や帳票のやり取り、調査などで時間がかかっていた

-

決め手

- 請求書の受領から承認、保管までが管理でき、基幹システムと連携可能

- 取引先への受発注も一元化でき、全体最適へつなげられる構成

- コスト面の優位性と契約~導入までのサポート体制の充実

-

効果

- 請求書の集約から仕訳処理、ファイリングまでの時間が20%削減

- 発注先の75%が電子化に賛同し、紙・FAXのやり取りを大幅に削減できた

- ペーパーレスと電子帳簿保存法対応が進み、監査対応の効率化にも期待

紙と人手に依存したフローに課題。複雑な請求書処理の電子化へ

事業内容について教えてください。

業務企画部 デジタル推進グループ GL(以下同):

弊社は日油株式会社グループの一員として、金属表面処理の領域で防錆などに使われるコーティング材そのものを研究開発・販売を手掛ける金属防錆処理剤メーカーです。設立は1973年、東京から神奈川にまたがる日本有数の工業地帯「京浜工業地帯」の川崎臨海部に本社を置いています。

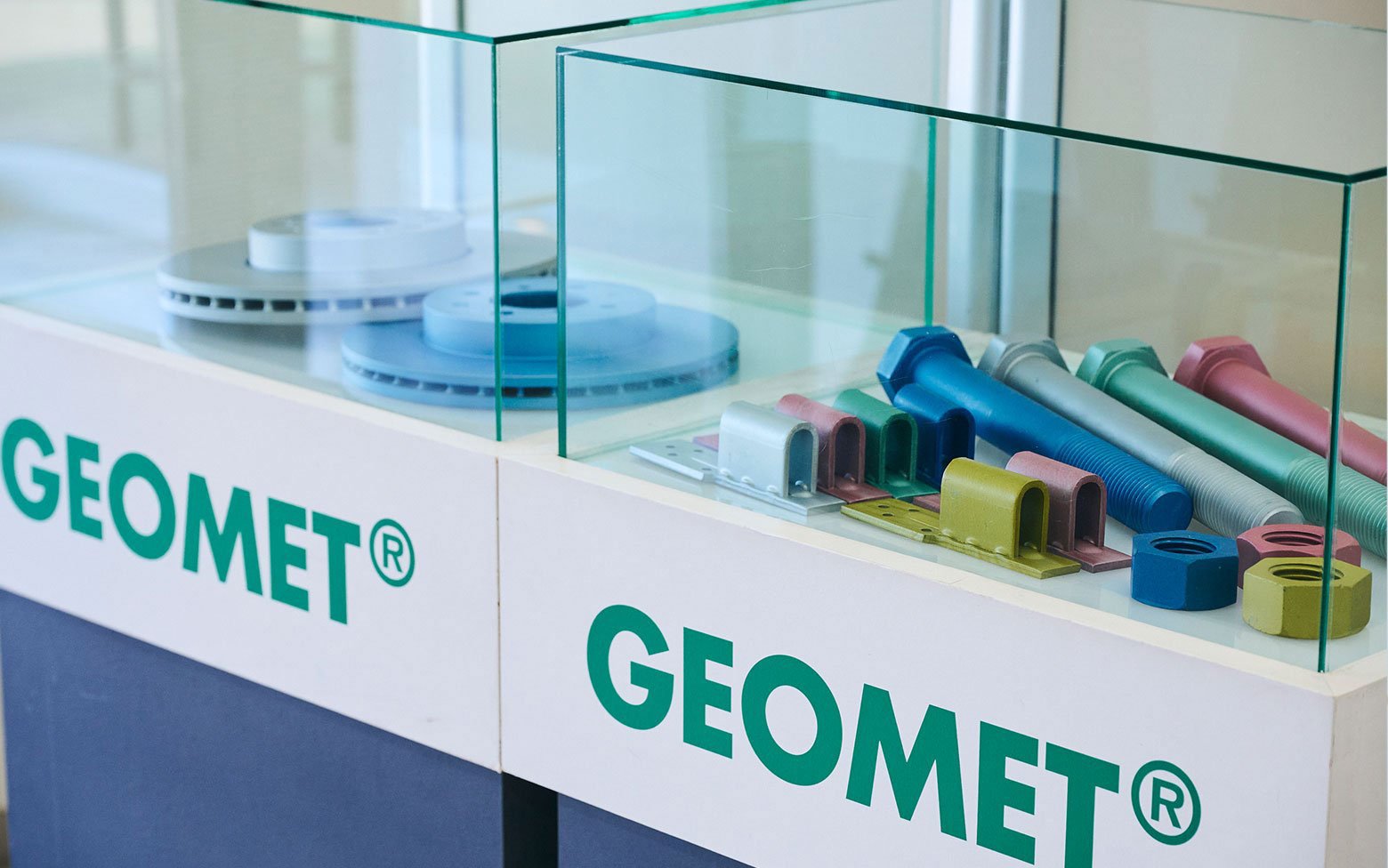

弊社の主力製品はクロムフリーで環境負荷が小さい表面処理技術「ジオメット®」シリーズで、国内シェア100%、世界シェアでも50%以上を誇っています。受注先である顧客は主に自動車部品、産業機械のメーカーで、一方の発注先の取引先としては主原料を供給する原材料メーカーや製品を輸送する物流会社などが挙げられます。

どのような経緯から『BtoBプラットフォーム』シリーズの導入に至ったのでしょうか。

きっかけは、請求書の受領フローを電子化する取り組みでした。原料や消耗品の仕入先から届く請求書は、紙やメール、Webダウンロードなどまちまちで、月平均でおよそ100件もの請求書を各部門の担当が基幹システムへ明細単位で手入力している状況でした。入力画面を印刷して原本と突き合わせ、金額・項目・日付まで目視で二重三重にチェックしながら上長承認を経て経理へ回付するという、人の手と紙に強く依存したフローで運用していたのです。

もし請求書の内容に差し戻しがあれば、再入力・再印刷・再回付が発生し、翌月末払いの支払サイトに間に合わせるため月初到着分は特にタイトでした。さらに祝日などのイレギュラーが絡めば、現場は請求書処理の期間になかなか休みを取ることができません。私自身も5〜8件を処理するだけで3営業日を費やすこともあるほどで、生産性やバックオフィスのモチベーションに悪影響が出ていました。

『BtoBプラットフォーム 請求書』を採用した決め手を教えてください。

ツール導入の目的は、単発で紙の帳票をデジタル化するだけではなく、承認ワークフローを含めてひとつのプラットフォーム上で完結させ、確定データを基幹システムに連携するという仕組みを実現することでした。IT系展示会に赴き、いくつかのソリューションを比較検討したのですが、いずれも費用が高額だったり、承認ワークフローとの連携ができなかったりと要件を満たしていませんでした。

その後、弊社とお付き合いがある独立系ソリューションプロバイダーにご紹介いただいたのが、『BtoBプラットフォーム 請求書』です。請求書の受取や発行、保管までを横断して処理できること、AI-OCRを介して取り込むことで紙・PDFも同じプラットフォーム上で処理できる点は高評価でした。また、作成したデータをCSVに出力し、既存の基幹システムとスムーズに連携できる点は、まさに弊社が求めていた要件を満たすものでした。費用対効果の観点でも導入から運用の総コストを抑えられる見通しが立ったため、導入を決定しています。

導入後はどのように業務が変化しましたか。また、定量的な成果についても教えてください。

まず請求書を『BtoBプラットフォーム 請求書』上に集約し、各部の起票はCSVインポートを基本としました。特に助かっているのが、物流会社から送られてくる請求書です。配送関係の請求は明細がとても多く、本来各部署に振り分けられているはずの明細がひとつにまとめられて届くこともあり、手作業で調整するのは大変な手間でした。しかし現在では、物流会社のサイトからデータを取得して整形し、『BtoBプラットフォーム 請求書』にインポートして承認を経た後にCSVに出力し、基幹システムに取り込むというフローにしました。

これによって、請求書の回付を電子化し、最終承認まで『BtoBプラットフォーム 請求書』上で完結できるようになりました。私の担当分だけでも、3営業日かかっていた作業が半日程度、およそ80%の時間削減を実現しています。請求書の受取全体では、毎月およそ100件あるうちの約55%を『BtoBプラットフォーム 請求書』で、残り45%を紙やメール、FAXで受け取っています。紙やPDFの請求書は『BP Storage for 請求書 受取』で取り込み、『BtoBプラットフォーム 請求書』に連携できるため、一元的に管理できている点が大きなメリットであり、これまでバラバラに扱っていたフローが整理され、チェックや監査対応も格段にしやすくなりました。

また、導入前は処理が終わった紙の帳票は分厚いファイルに格納していましたが、『BP Storage』『BP Storage for 請求書 受取』が電子帳簿保存法に対応しているため、紙の帳票が不要になりました。将来的にはファイルの保管棚に余裕が生まれ、会計監査への対応もデータ検索と画面提示で済む場面が増え、年次監査のたびに倉庫から段ボールを取り寄せて紙束から探し出すといった徒労から解放されるはずです。

導入により経理部門では、『BtoBプラットフォーム 請求書』に集約された請求書データの会計システムへの連携から、仕訳処理、ファイリングまでにかかる時間が導入前に比べ20%程度削減できたと聞いています。

請求書の発行については、どのようにご活用されていますか。

顧客向けの請求書発行は、基幹システム上の発行要件が厳密なため、従来通りの運用を維持しています。ただ、グループ内のサンプル費や出向先の労務費などについては、部署ごとにExcelやWordなど作成ツールも書式もバラバラな状態から、『BtoBプラットフォーム 請求書』による請求書発行に移行を進めています。

インボイス対応を含めて請求書フォーマットを揃えることができ、発行履歴から請求書を作成できるため発行がすごく楽になりました。今後の基幹システムの移行にあわせて、効率化を進めていく予定です。

クラウドによる一元管理で、発注業務を効率化

発注業務にも課題を抱えていたとお聞きしました。

主に原材料メーカーや物流会社、その他に消耗品を発注する仕入先企業との取引では、FAXと電話によるコミュニケーションがほとんどでした。具体的には、FAXと電話で発注意向や納期回答などを往復し、私たちの手元ではExcel上で発注状況の進捗や在庫を管理している状態でした。

コミュニケーションと管理がアナログなため、紙の帳票を紛失してしまうといったヒューマンエラーや「言った、言わない」といった認識の齟齬も完全には防ぐことができません。経費と人件費を合わせると年間で130〜140万円、月間53時間規模の非付加価値コストが発生していることが課題に挙げられました。そこで請求書の電子化にあわせて、受発注フローもクラウド上に移行していくことになりました。

『BtoBプラットフォーム 受発注 for 製造業』の導入は、どのように進行しましたか。

取引先のうち、大手企業は自社方式の受注フローを確立しているため、切替協力には限定的なご対応でしたが、中小企業や弊社と関係性が強い企業は比較的スムーズに『BtoBプラットフォーム 受発注 for 製造業』での受注に移行していただけました。社内では、総務部門に『BtoBプラットフォーム』シリーズの経験者がいたことも追い風となり、定着しました。

また、インフォマート社の担当の方には立ち上げ期から各設定の勘所を具体的に伴走いただけました。複数のプロダクトを横断して課題を都度潰していただけたことが大きく、営業・開発との連携も機動的で、不安なく移行できています。

『BtoBプラットフォーム 受発注 for 製造業』の導入で得られた成果を教えてください。

発注先の75%に対して、『BtoBプラットフォーム 受発注 for 製造業』から発注できています。発注先には説明会を実施したり、操作方法を説明いた動画を配信したりと、取引先でのシステムの定着を進めました。説明会にはこれまで100名弱の方にご参加いただいています。新しい取引先には、最初から電子取引を前提でお願いしているため、将来的には自然に電子化率が高まっていくと期待しています。

業務の線と面をつなぎ、経営判断に直結する仕組みを築きたい

今後の展望について教えてください。

短期的には『BtoBプラットフォーム 受発注 for 製造業』でやり取りしている発注データと、基幹システム上の在庫・会計システムを連携し、これまで手入力に依存していた在庫積み上げ処理を解消することに取り組んでいきたいと考えています。

中長期的には、基幹システムの移行と並行して請求書の発行業務をより『BtoBプラットフォーム 受発注 for 製造業』と連携し、グループ会社間のやり取りも含めて統一されたフォーマットに一元化することを狙っています。これによって社内で二重三重に残っている入力、チェックの手間を削減し、請求業務全体をワンストップで管理できる状態へ移行したいですね。

また、これまで「紙をデータに置き換える」ことに主眼を置いてきたフェーズから「蓄積したデータをいかに活用して経営に貢献する」へシフトする必要があると考えています。たとえば請求書や発注データを横断的に分析して、支払サイトの最適化やキャッシュフロー改善につなげたり、仕入先別の納期遵守率や取引コストを定量化して調達戦略を見直す材料にしたり、あるいは在庫推移と生産計画を突き合わせて、設備稼働率やリードタイム短縮の施策に生かしたり、といった応用が考えられます。

同じ課題をお持ちの方へのメッセージをお願いします。

紙をゼロにすること自体は手段であって目的ではありません。むしろ、現場がチェックしやすいという観点では紙にも分がある場面が残ることを直視すべきです。そのうえで単機能の「点」を足し算したデジタル化を進めるのではなく、前後の業務とつながる「線と面」で仕組みを選ぶことが大事になります。つまり10の機能で10の作業を効率化するのではなく、10の機能を連携して20〜30の作業を効率化していくイメージです。デジタル化を進めるには、最初からツール同士の連携のしやすさを選定軸に据え、段階的に紙からデータへ、データから連携へ、連携から活用へと歩みを進め、最終的に経営判断へ貢献する基盤へ育てていくことが、遠回りに見えて最短距離なのではないでしょうか。

※掲載内容は取材当時のものです。